baumit-

baumit-baumit-selbermachen.lu

-

Fassade Dämmen

- Informieren

-

Anleitungen

- Sockeldämmung bzw. Perimeterdämmung

- EPS verarbeiten

- EPS-Open verarbeiten

- Mineralwolle verarbeiten

- Fensterbank montieren

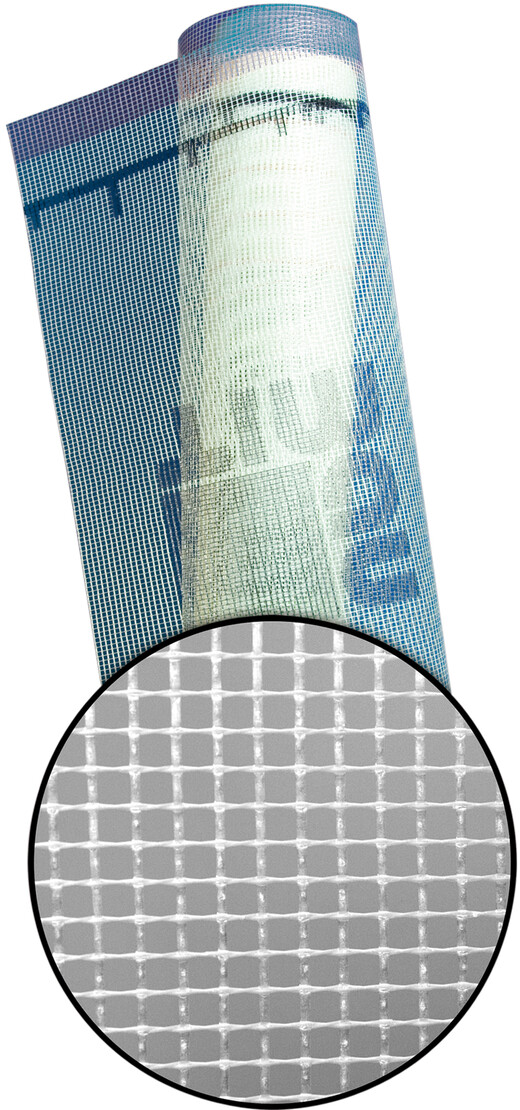

- Nicht hinterlüftete Dämmfassade mit Putzträgerplatte

- Anputzleisten für Fenster und Türen

- Leichte Bauteile

- Sockelschienen und -profile

- easytop verarbeiten

- Bauteile in der Wärmedämmung befestigen

- Kellerdecke dämmen

- Fassadendämmung mit Holzfaserdämmung

- Produkte

-

Fassade Gestalten

- Informieren

-

Anleitungen

- (Video) InStyle Edelweiß als Scheibenputz

- (Video) Silikatputz oder Silikonharzputz in Kratzstruktur verarbeiten

- (Video) Silikonharzputz als Rillenputz, Reibeputz bzw. Rauputz außen an der Fassade verarbeiten

- Mosaikputz richtig verarbeiten

- Münchner Rauputz / Reibeputz auftragen und verarbeiten

- Putzgrund für Strukturputz auftragen

- Rillenputz, Reibeputz bzw. Rauputz (Silikonharzputz) außen an der Fassade verarbeiten

- Strukturputz, wie Silikatputz oder Silikonharzputz in Kratzstruktur verarbeiten

- Trendfassaden

- Kratzputz verarbeiten

- Edelweiß Structo verarbeiten

- Betonoptik erstellen

- Fassade streichen

- Produkte

- Mauer Verputzen

- Mauer Sanieren

-

Gesund Wohnen

- Informieren

-

Anleitungen

- (Video) Gefilzte Strukturen mit dem Feinputz InStyle Edelweiß erstellen

- (Video) KlimaDekor 1 mm gefilzt verarbeiten

- (Video) KlimaDekor 1,5 und 2 mm aufziehen und strukturieren

- Feiner Strukturputz mit gefilzter Putzstruktur verarbeiten

- Strukturputz KlimaDekor in Scheibenputzstruktur innen auftragen

- Kalkin Kalkputz verarbeiten

- Kalkin Klima-Board verarbeiten

- Lehmputz verarbeiten

- Gipsputz verarbeiten

- Dachgeschossausbau

- Produkte

-

Innenausbau Reparatur

- Informieren

-

Anleitungen

- (Video) Elektrische Flächenheizung im Trockenbau einspachteln und schleifen

- (Video) Sperrgrund / Isoliergrund auftragen

- Kalkin Kalkspachtel multifine als Filzputz / Feinputz

- Tapete an Wand und Decke entfernen

- Elektrodosen setzen

- Altfliesen abspachteln

- Bauteile (Anker, Dübel, etc.) befestigen

- Kantenschutz setzen an Außenecken von Wänden und Decken

- Wand und Decken spachteln und schleifen

- Renoviervlies / Malervlies selber kleben und tapezieren

- Wände und Decke streichen

- Innendämmung mit Holzfaser

- Produkte

- Estrich Boden

-

Gartenbau

- Informieren

-

Anleitungen

- ALL IN Garten- und Landschaftsbaubeton mit Sack anmischen

- Palisaden richtig setzen

- Wasserdurchlässige Verfugung von Platten oder Pflaster

- Zaunsäule setzen

- Wasserdurchlässiges Verlegen

- Wasserundurchlässiges Verlegen

- Verfugung wasserundurchlässig

- Lose Natursteinplatten wieder verkleben

- Schutz und Pflege

- Aushub, Frostschutz, Fundament

- Drainage, Abdichtung, Versickerung

- Produkte